Raffreddamento a liquido diretto nei data center

Il raffreddamento a liquido diretto (DLC), compreso il raffreddamento diretto al chip o il raffreddamento a piastra fredda, sta diventando essenziale nei data center ad alta densità, dove il tradizionale raffreddamento ad aria non è più in grado di stare al passo con l'aumento della densità di potenza delle CPU e delle GPU basate sull'intelligenza artificiale. Trasferendo il calore direttamente dai processori a un refrigerante circolante come il glicole propilenico al 25% (PG25) o altri fluidi ingegnerizzati, il DLC offre prestazioni termiche superiori, supporta carichi rack di 100 kW e oltre e migliora significativamente l'efficienza energetica.

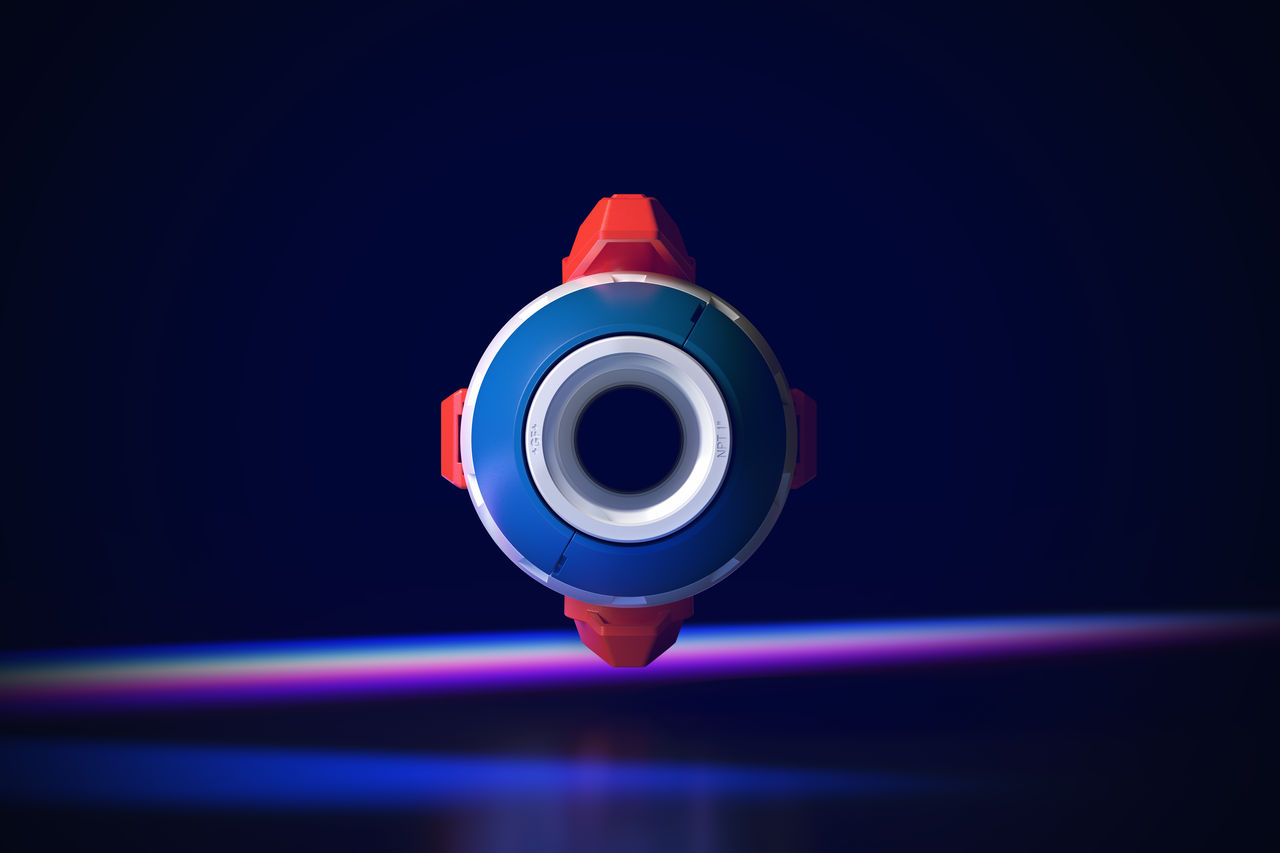

In una configurazione tipica, il refrigerante scorre attraverso un sistema di climatizzazione tecnologica (TCS) verso piastre di raffreddamento montate su componenti che generano calore. Il calore viene assorbito e convogliato tramite un'unità di distribuzione del refrigerante (CDU) al sistema idrico dell'impianto (FWS), dove viene dissipato. È fondamentale mantenere la purezza del fluido, la stabilità della pressione e l'integrità a tenuta stagna, soprattutto considerando i microcanali di piccole dimensioni nelle piastre di raffreddamento e la vicinanza del fluido a componenti elettronici sensibili.

È qui che i sistemi di tubazioni in materiale plastico offrono un netto vantaggio rispetto ai sistemi in metallo. Materiali ad alte prestazioni come il polipropilene (PP) e il polivinilidenfluoruro (PVDF) sono resistenti alla corrosione, chimicamente compatibili e contribuiscono a mantenere la qualità del refrigerante. Funzionano in modo affidabile in un ampio intervallo di temperature da -20 °C a +140 °C (PVDF) e da 0 °C a 80 °C (PP-H), con una resistenza alla pressione fino a 10 bar. Disponibili in dimensioni da d16 a d500 mm, questi materiali vengono saldati utilizzando una tecnologia avanzata di saldatura a infrarossi (fusione IR) per garantire prestazioni completamente tracciabili e testate sotto pressione.

Più leggere e facili da installare rispetto alle alternative in metallo, le soluzioni in materiale plastico consentono anche la prefabbricazione e l'implementazione modulare, contribuendo a ridurre i tempi di installazione, i costi e la complessità in loco. Ciò le rende ideali sia per le nuove costruzioni che per le ristrutturazioni, supportando un'infrastruttura di raffreddamento sostenibile e pronta per il futuro.