L’énergie de demain

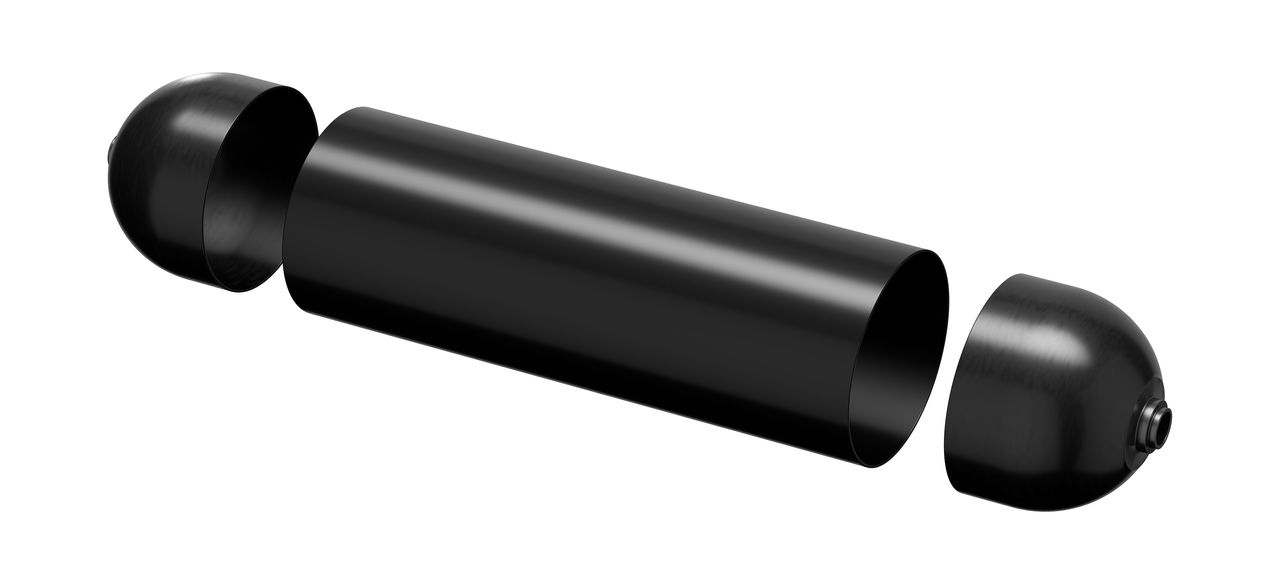

L’hydrogène se distingue par sa grande polyvalence. Il peut servir à des applications stationnaires pour la production de chaleur ou être utilisé dans des piles à combustible pour générer directement de l’électricité grâce à un procédé électrochimique – tout cela, avec une grande efficacité et de faibles pertes énergétiques. Les piles à combustible à hydrogène sont une technologie extrêmement respectueuse de l’environnement, n’émettant que de l’eau et de la chaleur en tant que sous-produits. Le stockage d’hydrogène comprimé dans des cylindres composites légers permet d’augmenter la capacité de chargement et facilite le stockage et le transport à grande échelle. Nous fournissons des tubes internes pour les liners de réservoirs haute pression, garantissant d’excellentes propriétés de barrière au gaz et une résistance aux chocs élevée. Nos composants de réservoir à hydrogène, réalisés en résines de polyamide, offrent divers diamètres et longueurs pour les applications hydrogène.